O metal duro, ou carbeto de tungstênio, é um material compósito que combina uma cerâmica extremamente dura, o carbeto de tungstênio, com um ligante metálico, geralmente o cobalto ou o níquel. Sua principal característica é a dureza excepcional, que pode ser ajustada de acordo com a composição específica e a quantidade de ligante presente. As diferentes combinações de carbeto de tungstênio criam classes especializadas, cada uma adequada para diferentes tipos de aplicação, tornando o metal duro altamente versátil.

Entre as principais composições do metal duro, destacam-se:

Microestrutura típica de uma classe de metal duro de grão grosso

A versatilidade do carbeto de tungstênio decorre justamente dessas variações de classes, cada uma projetada para enfrentar diferentes tipos de esforços e ambientes agressivos. Na indústria, por exemplo, certas classes são usadas em matrizes de extrusão, que precisam suportar pressões altíssimas, enquanto outras são mais apropriadas para punções, que necessitam de alta tenacidade para resistir a impactos repetitivos. Já as facas industriais de metal duro são amplamente utilizadas em processos que envolvem o corte contínuo de materiais abrasivos, como papel, plástico ou metais finos.

A principal vantagem do metal duro é sua alta dureza, que pode ultrapassar 90 HRA (Hardness Rockwell A), em comparação aos 65 HRC (Hardness Rockwell C) alcançados por aços como os aços rápidos (HSS). Essa dureza torna o carbeto de tungstênio ideal para aplicações sujeitas a intenso desgaste, como em bicos de pulverização, onde a abrasão contínua dos líquidos ou sólidos bombeados desgastaria rapidamente outros materiais. Outro exemplo são as facas industriais, usadas em indústrias como a de papel e celulose, onde a resistência ao desgaste é fundamental para garantir cortes precisos e a durabilidade da ferramenta. As matrizes e punções, utilizadas na conformação de materiais metálicos e plásticos, também se beneficiam da dureza do metal duro, que resiste ao desgaste e prolonga significativamente a vida útil dessas peças críticas.

Além da resistência ao desgaste, o carbeto de tungstênio também mantém suas propriedades mecânicas mesmo em altas temperaturas, o que o torna apropriado para aplicações que envolvem atrito intenso e calor, como em bicos de jato abrasivo ou facas industriais que operam a alta velocidade e sob condições adversas.

O uso de ferramentas de metal duro, como matrizes, punções, facas e bicos, pode aumentar consideravelmente a vida útil dessas peças em comparação com materiais convencionais, como aços rápidos (HSS), aços ferramenta e aços VND. Enquanto esses materiais têm boa resistência ao desgaste, eles são muito menos duros do que o metal duro, resultando em desgaste mais rápido e substituições frequentes. Dessa forma, a adoção do carbeto de tungstênio em aplicações onde o desgaste é um fator crítico pode representar uma economia de custos significativa a longo prazo, reduzindo a necessidade de manutenções e aumentando a eficiência dos processos.

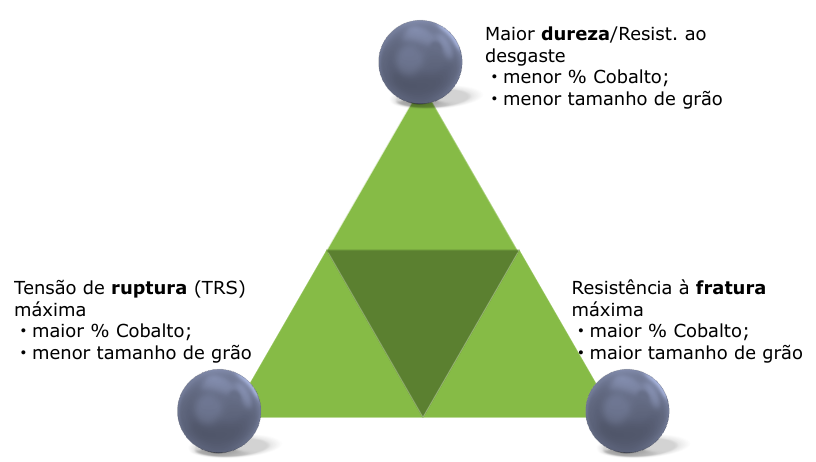

A escolha da classe ideal de metal duro para uma determinada aplicação depende de diversos fatores que precisam ser cuidadosamente ajustados, considerando as condições de trabalho, os tipos de esforços mecânicos envolvidos e o ambiente em que a ferramenta ou componente será utilizado. Dois dos principais parâmetros que influenciam diretamente as propriedades do metal duro são o percentual de ligante metálico (normalmente cobalto) e o tamanho dos grãos de carbeto de tungstênio (WC). A combinação adequada desses fatores determina o equilíbrio entre dureza, tenacidade e resistência à fratura.

– Maior percentual de ligante (mais Cobalto): Aumentar o conteúdo de cobalto no metal duro resulta em maior tenacidade e resistência à fratura (KiC). Isso significa que o material se torna mais capaz de absorver impactos e resistir a trincas e lascamentos, sendo ideal para aplicações que envolvem cargas de choque ou condições onde há variação cíclica de tensões. No entanto, o aumento do ligante reduz a dureza, o que pode limitar a resistência ao desgaste em certas aplicações.

– Aplicações típicas: Punções, matrizes de conformação, e componentes que enfrentam impacto ou choque mecânico, como facas industriais para corte de metais.

– Menor percentual de ligante (menos Cobalto): Reduzir a quantidade de cobalto aumenta a dureza do metal duro, o que melhora a resistência ao desgaste, especialmente em situações de abrasão severa. Contudo, a resistência à fratura pode ser prejudicada, tornando o material mais propenso a lascamentos ou trincas em condições de choque mecânico.

– Aplicações típicas: Facas industriais, bicos de pulverização e componentes sujeitos a abrasão intensa, como matrizes de extrusão ou ferramentas de conformação de alta precisão.

– Grãos menores (microgrãos): A redução do tamanho dos grãos de carbeto de tungstênio aumenta a dureza do material, o que é ideal para melhorar a resistência ao desgaste. Além disso, grãos menores também contribuem para uma maior resistência à tração (TRS), o que aumenta a resistência à deformação plástica em condições extremas. No entanto, há uma redução na resistência à fratura, pois o material se torna mais frágil.

– Aplicações típicas: Facas industriais de alta precisão, bicos de jato abrasivo e matrizes para conformação de materiais abrasivos, onde o desgaste e a abrasão são predominantes.

– Grãos maiores: O aumento no tamanho dos grãos de WC melhora a resistência à fratura (KiC), tornando o material mais tenaz e capaz de suportar choques ou impactos repetitivos. No entanto, isso reduz a dureza e a resistência ao desgaste, o que pode ser um fator limitante para certas aplicações.

– Aplicações típicas: Punções, matrizes de conformação e outras ferramentas que lidam com altas forças de compressão e impacto, onde a tenacidade é mais importante do que a dureza extrema.

A escolha da classe ideal de metal duro depende do equilíbrio entre essas propriedades, e algumas aplicações exigem um ajuste fino para atingir o desempenho desejado:

– Maior dureza (para resistência ao desgaste): Para maximizar a dureza, pode-se reduzir o percentual de cobalto e/ou reduzir o tamanho de grão. Essa combinação é perfeita para aplicações onde o desgaste abrasivo é intenso e a resistência à fratura não é uma preocupação crítica.

– Exemplos: Facas industriais para corte contínuo de materiais abrasivos, bicos para jateamento, e matrizes de extrusão.

– Maior resistência à fratura (KiC): Para aumentar a tenacidade e a capacidade de suportar choques e impactos, pode-se aumentar o percentual de cobalto e/ou aumentar o tamanho de grão. Isso é ideal para aplicações onde as ferramentas estão sujeitas a tensões cíclicas e cargas de impacto repetitivas.

– Exemplos: Punções e matrizes de conformação de metais, onde a resistência à fratura é fundamental para evitar trincas e quebras.

– Maior resistência à tração (TRS): Para aumentar a resistência à tração, que melhora a capacidade de suportar deformações sob cargas pesadas, pode-se aumentar o percentual de cobalto e/ou reduzir o tamanho de grão. Isso oferece uma combinação vantajosa de resistência à deformação e tenacidade.

– Exemplos: Matrizes de conformação, facas industriais, e bicos de pulverização, onde há exposição tanto a altas forças de compressão quanto a desgaste abrasivo.

A seleção da classe ideal de metal duro deve ser feita com base em uma análise detalhada das condições operacionais, como o tipo de desgaste (abrasivo, erosivo, ou por impacto), a intensidade de choques mecânicos, e as exigências térmicas. Ajustando o percentual de cobalto e o tamanho dos grãos de carbeto de tungstênio, é possível otimizar o desempenho da ferramenta ou componente para atender exatamente às demandas da aplicação. Isso resulta em maior vida útil e desempenho superior em relação aos materiais tradicionais, como os aços ferramenta ou HSS, com grande benefício econômico a longo prazo.

Entre em contato conosco

Nos forneça seu e-mail para contato

Av. Atilio Menin, n°360, Jardim Águas Claras. CEP 12929000.